前回『印圧と膜厚のビミョーな関係』で、スキージのたわみが膜厚(印刷されたインクの厚み)に影響を与える、ということをご紹介しました。

このスキージのたわみは、インクのスムーズな押し出しや、版にダメージを与えないためにも、なくてはならないものです。

しかし、最近のように高精細な印刷になると、スキージのたわみが逆に悪影響を及ぼすことがあるのもまた事実です。

このスキージのたわみは、インクのスムーズな押し出しや、版にダメージを与えないためにも、なくてはならないものです。

しかし、最近のように高精細な印刷になると、スキージのたわみが逆に悪影響を及ぼすことがあるのもまた事実です。

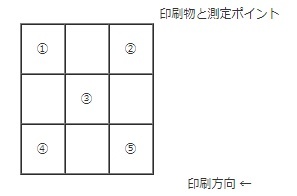

特に、クリアランス(版とワークの隙間)と版のテンションにより、スキージの印圧バランスが版の中央と外周では異なるため、スキージのたわみが場所によって変化する、ということが上げられます。

充分な印圧をかけられる場合はいいのですが、ワークにストレスを与えたくないなどの理由で、ごく弱い印圧で印刷する場合には影響が顕著です。

最近は1枚のワークから何枚も製品を切り出す多面取りも多く、この「場所によって印刷結果が異なる」ことが、歩留まりを下げる要因になっています。

充分な印圧をかけられる場合はいいのですが、ワークにストレスを与えたくないなどの理由で、ごく弱い印圧で印刷する場合には影響が顕著です。

最近は1枚のワークから何枚も製品を切り出す多面取りも多く、この「場所によって印刷結果が異なる」ことが、歩留まりを下げる要因になっています。

これを解決するために、弊社は「特殊スキージ」を開発しました。

今回はこの特殊スキージを使い、実際に印刷した結果を比較してみます。

今回はこの特殊スキージを使い、実際に印刷した結果を比較してみます。

縦横150μmのラインを印刷し、全体を9分割したうちの5個所について、膜厚のばらつきを測定しました。

装置、インク、版、印刷条件はまったく同じで、違うのはスキージのみです。

装置、インク、版、印刷条件はまったく同じで、違うのはスキージのみです。

010101010101

グラフを見ていただくと一目瞭然です。

平スキージより特殊スキージのほうが、面取り位置による膜厚のばらつきが、非常に少ないのがわかります。

しつこいようですが、異なる条件はスキージのみです。

平スキージより特殊スキージのほうが、面取り位置による膜厚のばらつきが、非常に少ないのがわかります。

しつこいようですが、異なる条件はスキージのみです。

この特殊スキージは、最先端のLCDシール印刷(配光膜ダメージレス)などですでに実績があり、お客様からは非常に優れた特性を持つと認められています。

普段から、弱い印圧の多面取りで、歩留まりの悪さに苦労されていましたら、ぜひ弊社の特殊スキージを試してみませんか。

詳細は弊社営業へ、お電話か、こちらのフォームよりご連絡ください。

また、弊社内での印刷実験など、お客様のお手伝いも行っております。

お気軽にご相談ください。

詳細は弊社営業へ、お電話か、こちらのフォームよりご連絡ください。

また、弊社内での印刷実験など、お客様のお手伝いも行っております。

お気軽にご相談ください。

※本印刷結果は弊社にて実験的に行ったものであり、インク・版・スキージ速度・押し込み・クリアランスなどにより、異なる結果となる場合があります。